Número Browse:0 Autor:editor do site Publicar Time: 2024-11-04 Origem:alimentado

A forma preferida para muitos recipientes plásticos rígidos é frequentemente uma garrafa ou jarra . No entanto, devido ao desafio de remover o núcleo sólido da peça moldada, a produção de garrafas e potes - mesmo aqueles com pescoço mais largo - não é viável com as técnicas tradicionais de moldagem por injeção.

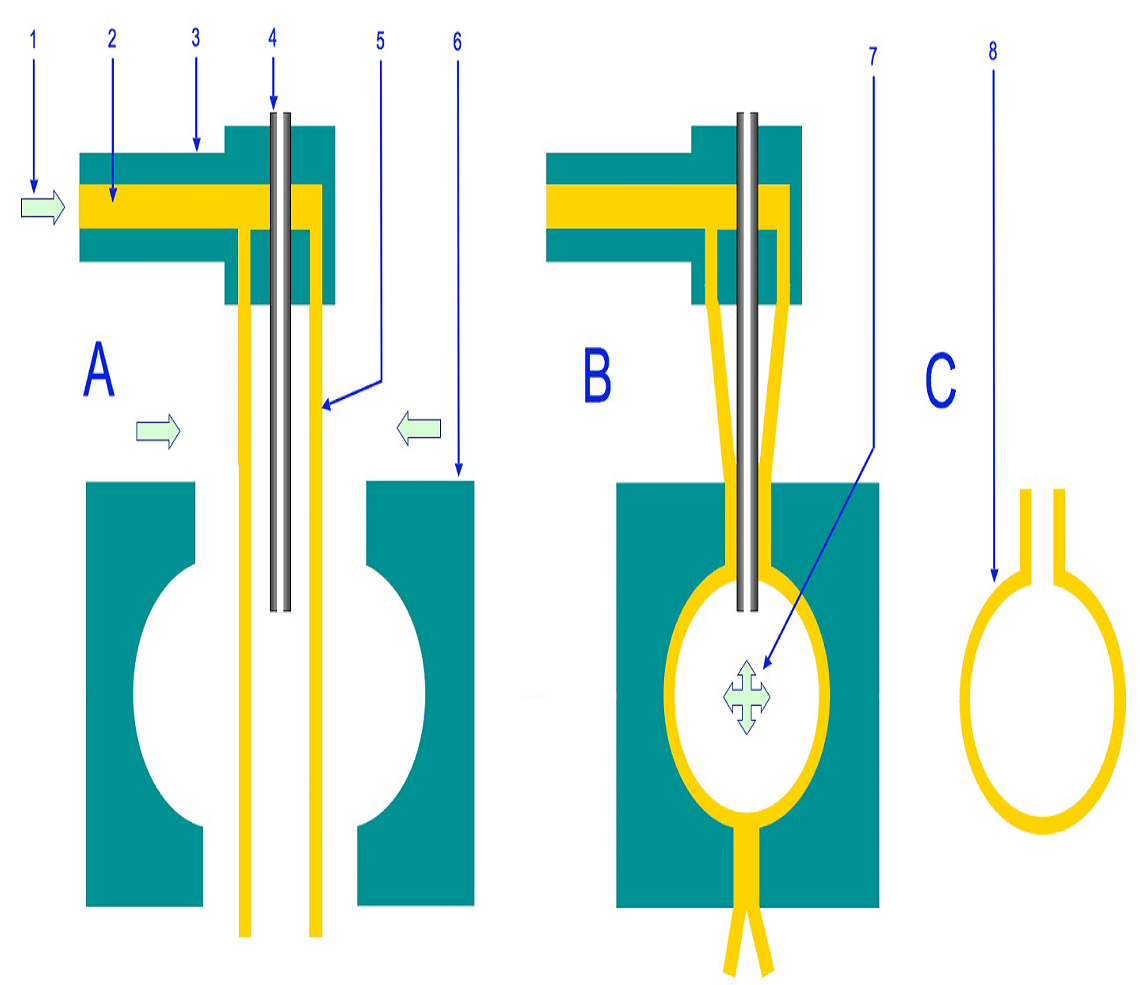

Séculos atrás, os sopradores de vidro descobriram que o uso da pressão do ar era uma maneira eficaz de moldar o interior de tais contadores . Da mesma forma, na fabricação de plástico, a moldagem por sopro usa pressão de ar para formar o interior de um objeto plástico dentro de um molde. Existem dois tipos principais de moldagem por sopro : moldagem por sopro e moldagem por sopro injeção.

Moldes de garrafas de plástico são ferramentas especialmente projetadas usadas para moldar e produzir garrafas de plástico em grandes quantidades. Esses moldes são normalmente criados a partir de materiais duráveis, como aço ou alumínio, para suportar as altas pressões e temperaturas envolvidas no processo de moldagem. Eles formam a base para dois tipos principais de processos de moldagem por sopro : moldagem por sopro de extrusão e moldagem por sopro de injeção.

O interior do molde é projetado na forma e nas dimensões precisas da garrafa final e determina recursos como textura da garrafa, acabamento do pescoço e espessura. Esses moldes são cruciais no processo de fabricação para garantir consistência e qualidade em cada garrafa produzida.

A moldagem por sopro é uma técnica de fabricação usada para criar peças de plástico ocas e, em alguns casos, garrafas de vidro e outras estruturas ocas. Esse processo possui três tipos primários: moldagem por sopro de extrusão, moldagem por sopro de injeção e moldagem por sopro de alongamento de injeção.

O processo de moldagem por sopro começa aquecendo uma pré-forma de plástico ou parison-uma peça semelhante a um tubo com uma extremidade aberta através da qual o ar pode ser soprado-para torná-lo macio e flexível. Uma vez aquecido, o plástico é fixado em um molde e o ar comprimido é injetado, fazendo com que o plástico se expanda e assuma a forma do molde. Após o resfriamento e o endurecimento, o molde é aberto e a parte formada é ejetada. Para ajudar no resfriamento, os canais de água dentro do molde são frequentemente usados.

Ter uma equipe de design com uma média de 7-8 anos de experiência é um ativo significativo para o molde de Guangchao. Uma equipe com esse nível de especialização pode entender e atender às necessidades de design de clientes com mais eficiência, identificando possíveis problemas em vários estágios do projeto e fornecendo soluções eficazes.

Primeiro, ao receber seus arquivos ou amostras 2D ou 3D, avaliaremos o projeto para entender melhor suas idéias e fornecer feedback imediato.

Em seguida, criaremos um design rápido de molde em 3D. Depois de recebermos suas especificações de design, procuraremos sua confirmação antes de avançar com o processo de criação de protótipo de molde.

Além disso, podemos fornecer relatórios de análise DFM (Design para Fabricação) e MF (Feedback de Fabricação) para garantir a confiabilidade do projeto e a viabilidade de fabricação, otimizando a qualidade do produto e a eficiência da produção.

Depois disso, nos concentraremos no design de peças de reposição de mofo. Esse processo destaca a experiência do designer em engenharia de precisão e atenção aos detalhes, garantindo montagem contínua, estendendo a vida útil do molde e aumentando a eficiência e a confiabilidade da fabricação.

As análises da equipe oferecem uma oportunidade valiosa para examinar e ajustar as especificações do projeto, garantindo a precisão e o alinhamento com os requisitos de fabricação. Esses esforços colaborativos refinam todos os detalhes, aprimorando o desempenho do molde e melhorando a qualidade do produto.

Finalmente, durante o estágio de refinamento de dados do molde, a aprovação final do cliente nos permite prosseguir para a fase de fabricação do molde.

Comece com um design claro da garrafa, incluindo suas dimensões, forma e quaisquer recursos como tamanho do pescoço ou etiquetas.

Use o software CAD (como o SolidWorks ou o AutoCAD) para criar um modelo 3D detalhado da garrafa.

Escolha o tipo de molde apropriado, como molde de injeção ou molde de sopro, dependendo do design da garrafa. Em seguida, crie o núcleo, que define a forma interna, e a cavidade, que descreve a forma externa do molde, garantindo um ajuste preciso para alcançar a forma desejada da garrafa. Além disso, incorpore um sistema de resfriamento dentro do molde para regular efetivamente a temperatura durante o processo de injeção ou moldagem por sopro.

Escolha materiais apropriados para o molde, normalmente aço ou alumínio, dependendo de fatores como volume de produção e orçamento.

Utilize máquinas CNC para cortar e moldar com precisão os componentes do molde de acordo com suas especificações de design. Depois que os componentes estiverem preparados, monte o núcleo e a cavidade, garantindo que eles se alinhem corretamente para facilitar a operação suave.

Crie um protótipo usando o molde para identificar quaisquer problemas ou áreas em potencial para melhorar e, em seguida, faça os ajustes necessários com base nos resultados do teste para refinar o design do molde.

Depois que o teste estiver concluído e o molde é finalizado, você pode iniciar a produção em massa das garrafas de plástico usando o molde.

Mantenha regularmente o molde para garantir a longevidade e a qualidade consistente das garrafas produzidas.

Esse processo requer planejamento, conhecimento técnico e precisão cuidadosos em cada etapa para produzir garrafas plásticas de alta qualidade com eficiência.

Garrafas de plástico são normalmente feitas de alguns materiais comuns, cada um escolhido com base no uso, durabilidade e reciclabilidade pretendidos da garrafa.

1. PET (tereftalato de polietileno) - amplamente utilizado para garrafas de água, refrigerante e suco. O PET é leve, transparente e reciclável, tornando-o ideal para garrafas de bebidas de uso único.

2. HDPE (polietileno de alta densidade) - comum para jarros de leite, garrafas de detergente e outros recipientes. O HDPE é opaco, resistente e tem boa resistência a produtos químicos.

3. LDPE (polietileno de baixa densidade) - frequentemente usado para garrafas de aperto devido à sua flexibilidade, como para ketchup ou mel. O LDPE é menos rígido que o HDPE, mas também é reciclável.

4. PP (polipropileno) - usado para garrafas de medicamentos, tampas e recipientes que precisam suportar temperaturas mais altas. O PP é durável e resistente ao calor.

5. PVC (cloreto de polivinil) - Às vezes usado para garrafas não alimentares, como determinados produtos de limpeza. O PVC é durável, mas não tão comumente reciclado devido a preocupações ambientais.

Cada tipo de plástico tem suas próprias características em termos de segurança, durabilidade e impacto ambiental, influenciando a escolha do material com base na função pretendida da garrafa.

Em conclusão, a criação de garrafas plásticas é um processo sofisticado envolvendo design, ferramentas e materiais especializados. Através de técnicas como extrusão e moldagem por sopro injeção , os fabricantes alcançam consistência, eficiência e qualidade na produção de garrafas . A escolha do material-distribuindo garrafas de bebidas leves para HDPE para recipientes resistentes a produtos químicos-depende dos requisitos específicos de aplicação e durabilidade.

O molde de Guangchao exemplifica a experiência no projeto de moldes de garrafas de plástico , com equipes experientes gerenciando cada fase de projeto do conceito à produção final. Ao aderir ao planejamento detalhado, engenharia precisa e testes completos, os fabricantes garantem a produção de garrafas plásticas de alta qualidade que atendem às diversas necessidades da indústria.