Número Browse:0 Autor:editor do site Publicar Time: 2025-04-18 Origem:alimentado

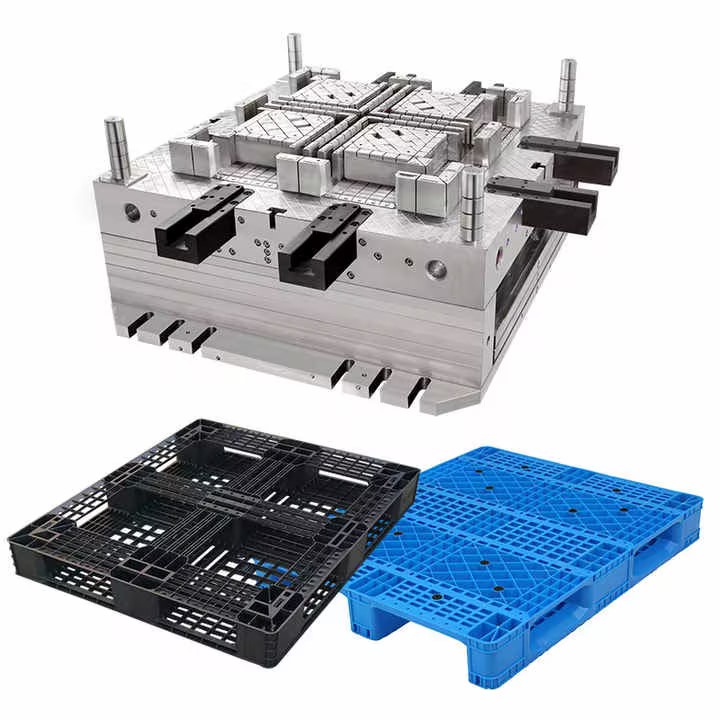

No reino da moldagem por injeção plástica , é fundamental entender os meandros entre os moldes de cavidade única e de várias cavidades para os fabricantes que visam otimizar a eficiência da produção e a qualidade do produto. Esses moldes servem como espinha dorsal da produção em massa em várias indústrias, de automóveis a bens de consumo. Embora os dois tipos de moldes sejam empregados para produzir componentes idênticos ou semelhantes, eles diferem significativamente em projeto, custo, velocidade de produção e aplicação. Este artigo investiga profundamente as distinções entre os moldes de cavidade única e de várias cavidades, fornecendo uma análise abrangente que abrange especificações técnicas, considerações econômicas e aplicações práticas. Ao explorar essas diferenças, os fabricantes podem tomar decisões informadas que se alinham com seus objetivos de produção e capacidades operacionais. Para insights especializados sobre moldes de alta qualidade, considere explorar nossas ofertas sobre molde de commodities.

A moldagem por injeção é um processo de fabricação para produzir peças, injetando material fundido em um molde. É amplamente utilizado para fabricar itens de bugigangas de plástico para componentes automotivos complexos. Os moldes usados nesse processo são críticos, pois definem a forma e o acabamento da superfície do produto final. A compreensão da mecânica fundamental da moldagem por injeção fornece uma base para apreciar as nuances entre moldes de cavidade única e multi-cavidade.

O processo envolve o aquecimento de grânulos de plástico até que eles se fundam e, em seguida, injetam esse plástico derretido sob alta pressão em uma cavidade do molde. Após o resfriamento e a solidificação, a peça é ejetada. Este ciclo se repete para a produção em massa. A eficiência e a qualidade desse processo dependem fortemente do design e do tipo de molde usado.

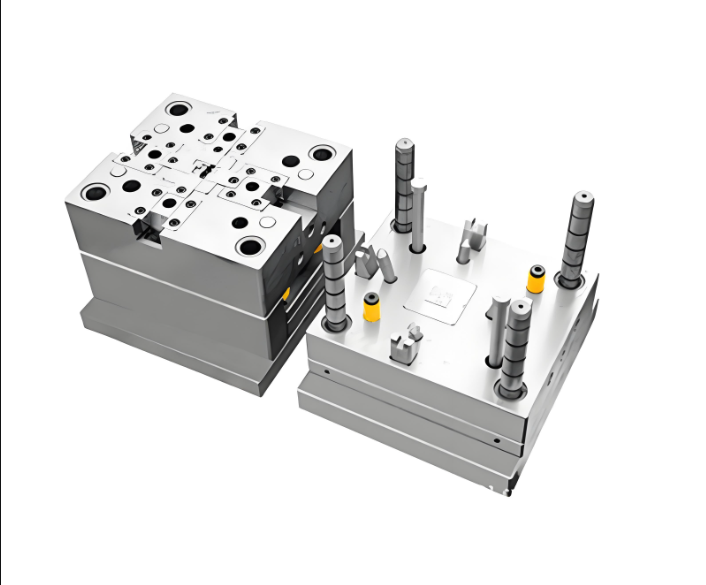

Os moldes de cavidade única são projetados para produzir uma parte por ciclo de injeção. Eles são mais simples no design e são frequentemente usados para produção ou produtos de baixo volume que requerem precisão excepcional. O investimento inicial é geralmente menor em comparação com os moldes de várias cavidades, tornando-os adequados para startups ou produções especializadas.

Custo de ferramenta inicial reduzido.

Design de molde mais simples, levando a prazos de fabricação mais curtos.

Manutenção mais fácil e menor risco de defeitos por ciclo.

Maior controle sobre a qualidade da peça individual.

Taxas de produção mais lentas devido a uma parte por ciclo.

Maior custo por unidade ao aumentar a produção.

Não é o ideal para atender imediatamente às demandas de alto volume.

Os moldes com várias cavernas apresentam múltiplas cavidades em um único molde, permitindo a produção de várias peças por ciclo de injeção. Eles são projetados para fabricação de alto volume, aumentando significativamente a eficiência da produção. As cavidades podem ser idênticas, produzindo várias cópias da mesma parte, ou moldes familiares produzindo partes diferentes em um ciclo.

Aumento da produção de produção, reduzindo o tempo de entrega.

Menor custo por unidade devido a economias de escala.

Uso eficiente de máquinas de moldagem por injeção.

Ideal para atender às grandes demandas do mercado rapidamente.

Custos de ferramentas iniciais mais altos e complexidade.

Maior potencial de variabilidade entre cavidades.

Manutenção mais complexa e tempos de configuração mais longos.

Requer máquinas de moldagem de injeção mais poderosas.

A distinção técnica primária está no design do molde e no número de cavidades. Os moldes de cavidade única têm uma cavidade, enquanto os moldes de várias cavidades contêm várias cavidades, às vezes até 128 ou mais. Essa diferença afeta o tamanho do molde, os requisitos da máquina de moldagem por injeção e o processo geral de produção.

Os moldes de cavidade única são diretos, tornando-os mais fáceis de projetar, fabricar e manter. Os moldes com várias cavernas requerem engenharia precisa para garantir o preenchimento, pressão e resfriamento uniformes em todas as cavidades. Essa complexidade exige tecnologia e experiência avançados na fabricação de moldes.

Os moldes com várias cavernas requerem máquinas com maior força de fixação e capacidade de injeção para acomodar o aumento do número de cavidades. Esse requisito pode levar a investimentos adicionais em máquinas. Em contraste, os moldes de cavidade única podem operar em máquinas menores e mais baratas.

De uma perspectiva econômica, a escolha entre moldes de cavidade única e de várias cavidades depende de fatores como volume de produção, orçamento e custo por parte. Os fabricantes devem analisar esses aspectos para determinar a opção mais econômica para suas necessidades específicas.

| Mold | de molde de molde único | aspecto |

|---|---|---|

| Custo inicial de ferramentas | Mais baixo | Mais alto |

| Velocidade de produção | Mais devagar | Mais rápido |

| Por custo unitário | Mais alto | Mais baixo |

| Custos de manutenção | Mais baixo | Mais alto |

A realização de uma análise de equilíbrio ajuda a determinar em que volume de produção o investimento em um molde de várias cavernas se torna mais econômico do que um molde de cavidade única. Geralmente, os volumes mais altos favorecem os moldes de várias cavidades devido a custos reduzidos por unidade, apesar do maior investimento inicial.

O controle de qualidade é um aspecto crítico da moldagem por injeção. O tipo de molde influencia a consistência e a qualidade das peças produzidas. Os moldes de cavidade única oferecem melhor controle sobre cada parte, reduzindo o risco de variabilidade. Os moldes com várias cavernas podem introduzir inconsistências se não forem projetados e mantidos com precisão.

Nos moldes de várias cavidades, é essencial garantir que todas as cavidades sejam essenciais. Variações de temperatura, pressão ou projeto de molde podem resultar em discrepâncias entre as peças. O software de simulação avançado e a análise de fluxo de molde são frequentemente empregados para mitigar esses riscos.

Os defeitos nos moldes de cavidade única afetam apenas uma parte por ciclo, facilitando o isolamento e o endereço. Nos moldes de várias cavidades, um defeito no molde pode afetar várias partes simultaneamente, potencialmente aumentando o desperdício e exigindo medidas de garantia de qualidade mais extensas.

A escolha entre moldes de cavidade única e de várias cavidades depende dos requisitos específicos de aplicação e produção. Fatores como complexidade do produto, precisão necessária, volume de produção previsto e restrições orçamentárias desempenham papéis fundamentais nessa decisão.

A produção de baixo volume é executada.

Peças de alta precisão que requerem controle de qualidade rigoroso.

Fases de prototipagem e desenvolvimento de produtos.

Limitações de orçamento nos custos iniciais de ferramentas.

Demandas de produção de alto volume.

Custos de fabricação por unidade reduzida.

Produtos com precisão de peça individual menos rigorosa.

Produtos estabelecidos com demanda consistente.

Os avanços na tecnologia embaçaram as linhas entre as limitações dos moldes de cavidade única e de várias cavidades. Técnicas e materiais aprimorados de fabricação melhoraram o desempenho e a viabilidade de ambos os tipos de moldes em várias aplicações.

Os sistemas de corredores quentes mantêm o plástico em um estado fundido dentro do molde, reduzindo o desperdício e melhorando os tempos de ciclo. Eles são particularmente benéficos em moldes de várias cavernas, aumentando a eficiência e a qualidade da peça.

A utilização de materiais avançados como aço endurecido ou ligas de alumínio pode prolongar a vida útil do molde e melhorar a condutividade térmica. Esses materiais podem ser adaptados para atender às necessidades específicas de moldes de cavidade única ou de várias cavidades.

Examinar cenários do mundo real em que os fabricantes escolheram um tipo de molde em relação ao outro fornece informações práticas sobre o processo e os resultados de tomada de decisão.

Uma empresa de dispositivos médicos exigia componentes altamente precisos com estrita conformidade regulatória. A opção por moldes de cavidade única garantiu que cada parte atendesse às especificações exatas, resultando em zero defeitos e total conformidade com os padrões do setor.

Um fabricante de bens de consumo necessário para produzir milhões de tampas de plástico para garrafas de bebidas. A utilização de um molde de 64 cavidades reduziu drasticamente o tempo e os custos de produção, permitindo que a empresa atenda à demanda do mercado com eficiência.

A sustentabilidade é cada vez mais importante na fabricação. A escolha do tipo de molde pode afetar o consumo de energia, o desperdício de materiais e a pegada ambiental geral.

Moldes com várias cavernas com sistemas de corredor quente reduzem o desperdício de material, eliminando corredores e sprues que solidificam e se tornam sucata. Essa eficiência contribui para menor consumo de matéria -prima e geração de resíduos.

A produção de várias peças por ciclo em moldes de várias cavidades pode reduzir a energia consumida por parte. No entanto, as máquinas maiores necessárias podem compensar algumas dessas economias. Os moldes de cavidade única usam máquinas menores, mas produzem menos peças, afetando a eficiência energética geral.

A indústria de moldagem por injeção evolui continuamente com avanços na tecnologia e mudanças nas demandas do mercado. A compreensão das tendências futuras ajuda os fabricantes a permanecer competitivos e tomar decisões de pensamento avançado sobre a seleção de moldes.

O aumento da automação nos processos de moldagem por injeção aumenta a eficiência e a consistência. As fábricas inteligentes utilizam a análise de dados e o aprendizado de máquina para otimizar a produção, tornando os moldes de cavidade única e de várias cavidades mais eficazes em diferentes cenários.

A demanda por produtos personalizados e ciclos de vida mais curtos do produto incentiva o uso de moldes de cavidade única para prototipagem rápida. Tecnologias de fabricação aditivas, como impressão 3D, complementam a moldagem tradicional de injeção, fornecendo flexibilidade no design e produção.

A seleção entre moldes de cavidade única e multi-cavidade é uma decisão crítica que afeta a eficiência da produção, o custo e a qualidade do produto. Os moldes de cavidade única oferecem simplicidade, precisão e custos iniciais mais baixos, adequados para fabricação de baixo volume ou alta precisão. Os moldes com várias cavernas fornecem maior produção e custos mais baixos por unidade, ideal para a produção em larga escala. Os fabricantes devem considerar suas necessidades, recursos e demandas de mercado específicos ao fazer essa escolha. Ao entender as diferenças e avaliar as vantagens e limitações de cada tipo de molde, as empresas podem otimizar seus processos de fabricação. Para soluções de mofo de alta qualidade adaptadas a diversas necessidades industriais, explore nossas ofertas duráveis de moldes de commodities .