Número Browse:0 Autor:editor do site Publicar Time: 2025-12-22 Origem:alimentado

A impressão 3D está mudando a forma como pensamos sobre a fabricação. Ele permite projetos complexos, prototipagem rápida e soluções personalizadas. Mas como isso funciona?

Neste artigo, exploraremos o que é a impressão 3D, sua história e como funciona. Você também aprenderá sobre diferentes tipos de tecnologias de impressão 3D e suas aplicações práticas em diversos setores.

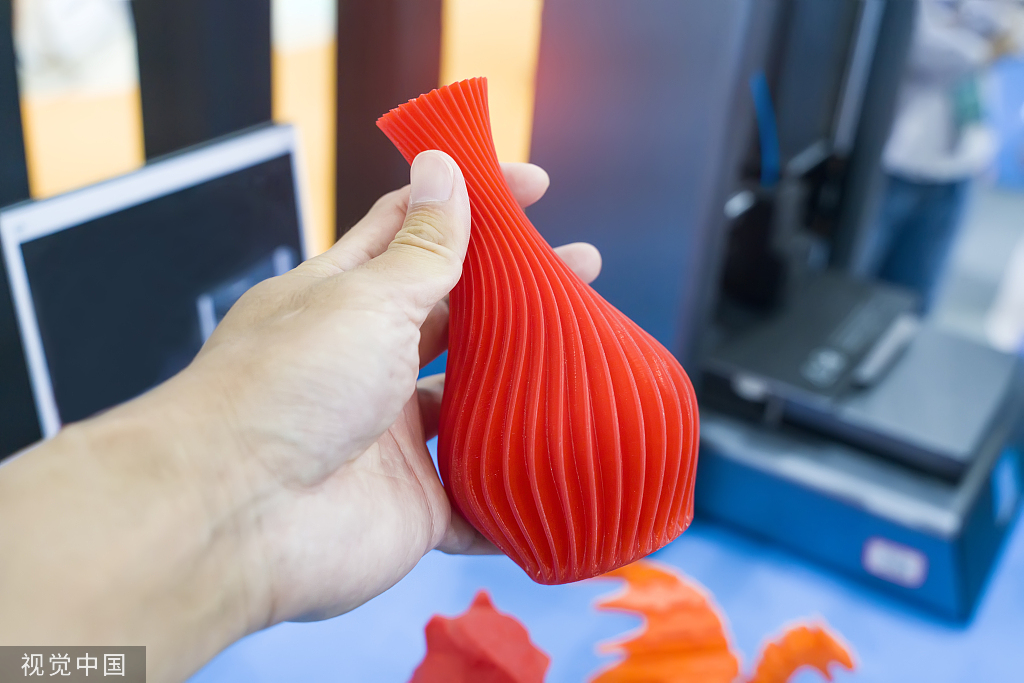

A impressão 3D, também conhecida como manufatura aditiva, é um processo revolucionário que cria objetos físicos a partir de arquivos digitais. Ao contrário dos métodos tradicionais de fabricação, como processos subtrativos ou formativos, a impressão 3D constrói objetos camada por camada. Essa natureza aditiva permite geometrias mais complexas, maior personalização e redução do desperdício de material.

A fabricação tradicional, como fresagem ou moldagem por injeção, começa com um bloco sólido ou molde e remove o material para criar o produto final. Em contraste, a impressão 3D utiliza uma variedade de materiais – plásticos, metais, resinas – e forma gradualmente o objeto, muitas vezes com o mínimo de desperdício. Este método abriu novas possibilidades para indústrias que exigem projetos complexos, como aeroespacial, saúde e automotiva.

O processo de impressão 3D começa com um modelo digital 3D, geralmente criado usando software de design auxiliado por computador (CAD). Esse modelo é então convertido em um conjunto de instruções por meio de um software de fatiamento, que divide o modelo em camadas finas. A impressora 3D segue estas instruções para depositar o material camada por camada até que o objeto esteja totalmente formado.

Diferentes tecnologias de impressão 3D utilizam diferentes materiais e métodos para deposição de camadas. Por exemplo, o Fused Deposition Modeling (FDM) derrete filamentos de plástico, que são extrudados através de um bocal aquecido para construir cada camada. A estereolitografia (SLA), por outro lado, utiliza luz ultravioleta para curar a resina em camadas. O tipo de material e tecnologia utilizada depende das propriedades desejadas do produto final, como resistência, flexibilidade ou acabamento superficial.

A história da impressão 3D remonta ao início da década de 1980. A primeira invenção importante foi de Charles Hull, que desenvolveu a Estereolitografia (SLA) em 1984, um método que usa luz ultravioleta para solidificar resina líquida camada por camada. A invenção de Hull lançou as bases para os primeiros sistemas comerciais de impressão 3D e deu origem à 3D Systems, a empresa que ele fundou para trazer esta tecnologia ao mercado.

Em 1987, Hull e sua empresa produziram a primeira impressora 3D, que usava SLA para criar protótipos diretamente de arquivos digitais. Esta inovação permitiu aos designers visualizar e testar as suas ideias com mais eficiência do que nunca. Na mesma época, outras tecnologias como Sinterização Seletiva a Laser (SLS) e Modelagem por Deposição Fundida (FDM) estavam sendo desenvolvidas, expandindo os usos potenciais da impressão 3D.

No início dos anos 2000, a tecnologia de impressão 3D tornou-se mais acessível e acessível ao público em geral. O projeto RepRap de código aberto, lançado em 2005, tinha como objetivo criar impressoras 3D auto-replicáveis. Isso levou a um aumento no interesse de hobbyistas e pequenas empresas. Em 2009, a MakerBot lançou uma impressora 3D de mesa de baixo custo, que ajudou a democratizar ainda mais a tecnologia.

À medida que as patentes das primeiras tecnologias de impressão 3D expiraram, mais empresas entraram no mercado, levando a uma explosão de inovação. Esta era também assistiu à introdução de impressoras 3D mais acessíveis e fáceis de utilizar, possibilitando aos indivíduos experimentar e inovar com a impressão 3D nas suas casas e oficinas.

As tecnologias de polimerização de cuba, incluindo estereolitografia (SLA), processamento digital de luz (DLP) e processamento contínuo de luz digital (CDLP), usam luz para curar resina líquida em camadas sólidas. Essas tecnologias são conhecidas por produzir impressões altamente detalhadas com acabamentos suaves, tornando-as ideais para aplicações como joias, modelos dentários e protótipos médicos.

SLA, a forma mais comum de polimerização em cuba, utiliza um laser ultravioleta para endurecer a resina camada por camada. DLP e CDLP são semelhantes, mas diferem na forma como curam a resina – o DLP usa um projetor digital para exibir uma camada inteira de uma vez, enquanto o CDLP utiliza o movimento contínuo da plataforma de construção.

Dica: Se o seu projeto exige detalhes finos e acabamentos de superfície suaves, SLA ou DLP podem ser as melhores opções.

A fusão em leito de pó (PBF) é uma tecnologia versátil que utiliza um laser ou feixe de elétrons para fundir partículas de pó camada por camada. Tecnologias como Sinterização Seletiva a Laser (SLS) e Sinterização Direta a Laser de Metal (DMLS) são populares em indústrias que exigem peças fortes e funcionais, como aeroespacial, automotiva e médica.

SLS usa um laser para sinterizar pós de polímero, criando peças duráveis e complexas. O DMLS, por outro lado, é usado para impressão em metal e é perfeito para produzir componentes metálicos de alta densidade com geometrias complexas. Ambos os métodos permitem a criação de peças que não necessitam de estruturas de suporte adicionais, o que é uma grande vantagem em relação a outras tecnologias de impressão 3D.

Tecnologia | Materiais | Principais recursos | Aplicações ideais |

SLS | Pós plásticos | Geometrias fortes e complexas, sem suportes | Aeroespacial, Automotivo, Prototipagem |

DMLS | Pós metálicos | Peças de alta densidade, impressão em metal | Aeroespacial, Médica, Engenharia |

Dica: Para indústrias que exigem peças fortes e de alto desempenho, tecnologias PBF como SLS e DMLS são as opções ideais.

A extrusão de material é talvez o processo de impressão 3D mais conhecido, sendo a modelagem por deposição fundida (FDM) a tecnologia mais comum. O FDM funciona derretendo um filamento de material termoplástico, que é então extrudado através de um bico e depositado camada por camada na plataforma de construção.

Embora o FDM seja relativamente barato e fácil de usar, ele é mais adequado para aplicações onde a mais alta precisão ou resistência não é crítica. É amplamente utilizado para prototipagem, criação de peças simples ou em ambientes educacionais.

Dica: Se você está apenas começando com impressão 3D ou trabalhando com um orçamento apertado, as impressoras FDM oferecem uma solução acessível para projetos de baixa complexidade.

O jato de material é uma tecnologia de impressão 3D baseada em precisão que deposita gotas de material na plataforma de construção. Este processo é semelhante à impressão a jato de tinta, mas utiliza materiais como fotopolímeros, metais ou ceras. Oferece excelente resolução e acabamentos suaves, tornando-o ideal para a produção de modelos e protótipos detalhados.

O Material Jetting pode ser particularmente útil em indústrias como joalheria e bens de consumo, onde são necessários altos detalhes e projetos complexos.

A Deposição Direta de Energia (DED) utiliza energia térmica concentrada, como lasers ou feixes de elétrons, para fundir o material, que é então depositado na peça de trabalho. O DED é usado principalmente na impressão de metal e é preferido para peças grandes ou para reparar componentes danificados em indústrias como aeroespacial, defesa e manufatura.

A impressão 3D se tornou uma virada de jogo para indústrias como aeroespacial, automotiva e de manufatura. A tecnologia permite a prototipagem mais rápida e a criação de peças leves e complexas que seriam difíceis ou caras de produzir usando métodos tradicionais.

Por exemplo, empresas como a Boeing e a Airbus utilizam a impressão 3D para criar componentes leves para as suas aeronaves, reduzindo os custos de combustível e melhorando o desempenho. Na fabricação automotiva, empresas como Ford e General Motors usam impressão 3D para prototipagem rápida e produção de pequenas tiragens de peças personalizadas.

No setor da saúde, a impressão 3D está a transformar a forma como os dispositivos médicos e os implantes são criados. Por exemplo, a impressão 3D é usada para fazer próteses, aparelhos auditivos e implantes dentários personalizados, garantindo um ajuste perfeito para cada paciente.

Modelos médicos impressos a partir de digitalizações 3D permitem que os cirurgiões pratiquem procedimentos complexos antes de operar os pacientes, reduzindo riscos e melhorando os resultados.

A impressão 3D permite que empresas dos setores de bens de consumo e moda produzam produtos personalizados sob demanda. De joias personalizadas a calçados customizados, a impressão 3D oferece um nível sem precedentes de liberdade de design. Marcas como Adidas e Nike já estão explorando as possibilidades de calçados impressos em 3D feitos sob medida para clientes individuais.

A impressão 3D oferece muitos benefícios, incluindo:

● Baixos custos iniciais: Ao contrário da fabricação tradicional, a impressão 3D requer configuração mínima, tornando-a ideal para produção de baixo volume.

● Liberdade de design: Geometrias complexas e designs personalizados podem ser facilmente produzidos sem custos adicionais.

● Prototipagem rápida: a impressão 3D acelera o ciclo de desenvolvimento de produtos, permitindo que as empresas iterem projetos rapidamente.

Apesar das suas vantagens, a impressão 3D tem algumas desvantagens:

● Altos custos de produção para grandes volumes: embora seja econômico para pequenas tiragens, o custo por unidade aumenta com volumes maiores.

● Escolhas limitadas de materiais: Em comparação com os métodos tradicionais, a impressão 3D ainda possui uma gama mais restrita de materiais, especialmente para aplicações industriais específicas.

● Pós-processamento necessário: muitas peças impressas em 3D exigem etapas adicionais de acabamento, como lixamento ou cura, para melhorar a aparência e a funcionalidade.

Ao selecionar uma tecnologia de impressão 3D, considere as propriedades do material necessárias, como resistência, flexibilidade e resistência ao calor. Por exemplo, se você precisa de peças duráveis para aplicações industriais, tecnologias de impressão 3D de metal como SLS ou DMLS são a melhor escolha.

Se o seu projeto exige detalhes complexos e alta precisão, tecnologias como SLA ou Material Jetting oferecem resolução superior. Para peças funcionais com geometrias complexas, as tecnologias PBF podem ser a melhor opção.

O futuro da impressão 3D parece promissor, com avanços contínuos na ciência dos materiais, velocidade de impressão e automação. Espera-se que a integração da inteligência artificial (IA) e da Internet das Coisas (IoT) simplifique ainda mais o processo de impressão 3D, permitindo sistemas de produção mais inteligentes e eficientes.

A impressão 3D deverá continuar remodelando setores como saúde, aeroespacial e bens de consumo. Nos próximos anos, podemos esperar uma adoção mais generalizada de tecnologias de impressão 3D para personalização em massa, fabricação sob demanda e até mesmo sustentabilidade ambiental.

A impressão 3D oferece muitas vantagens, incluindo baixos custos iniciais, liberdade de design e prototipagem rápida. No entanto, também apresenta desafios como elevados custos de produção para grandes volumes e limitações de materiais. À medida que a impressão 3D continua a moldar a fabricação, empresas como Taizhou Huangyan Guangchao Mould Co., Ltd. estão fornecendo soluções valiosas. Seus produtos de moldagem inovadores estão aumentando a flexibilidade e a eficiência da fabricação, ajudando as empresas a permanecerem competitivas em um mercado em rápida evolução.

R: A impressão 3D permite prototipagem mais rápida, flexibilidade de design e redução de desperdício de material, tornando-a uma ferramenta essencial para setores como aeroespacial, saúde e automotivo.

R: As principais vantagens incluem baixos custos de configuração, capacidade de criar designs complexos e personalização. Ele também acelera significativamente o processo de prototipagem.

R: Os custos variam de acordo com a tecnologia e os materiais utilizados. No entanto, a impressão 3D pode ser mais econômica para pequenas tiragens ou prototipagem do que os métodos tradicionais.

R: A impressão 3D é usada em vários setores para aplicações como prototipagem, criação de implantes médicos personalizados e produção de peças leves para o setor aeroespacial e automotivo.