Número Browse:0 Autor:editor do site Publicar Time: 2025-10-17 Origem:alimentado

Por trás do desempenho e estilo de cada motocicleta estão moldes que moldam suas peças. De carenagens e para-lamas a carcaças de motores, este artigo explica o que são moldes para peças de motocicletas, os principais tipos utilizados e o processo completo, desde o projeto até os componentes acabados.

Um molde de peças de motocicletas é uma ferramenta especializada usada para produção em massa de peças de motocicletas. Utiliza processos específicos (como moldagem por injeção, fundição sob pressão, estampagem e moldagem de borracha) para transformar matérias-primas (plástico, metal, borracha, etc.) em peças de motocicletas precisamente estruturadas e de formato uniforme.

Em outras palavras, o molde é o “corpo mãe” da peça, determinando a aparência, dimensões, tolerâncias e qualidade superficial das peças da motocicleta. Sem moldes, a fabricação eficiente e em larga escala de motocicletas modernas seria quase impossível.

Moldes de injeção

Usado para peças plásticas como carenagens, pára-lamas, faróis, caixas de instrumentos e guidões.

Os materiais comuns incluem ABS, PP, PC e náilon.

Moldes para fundição sob pressão

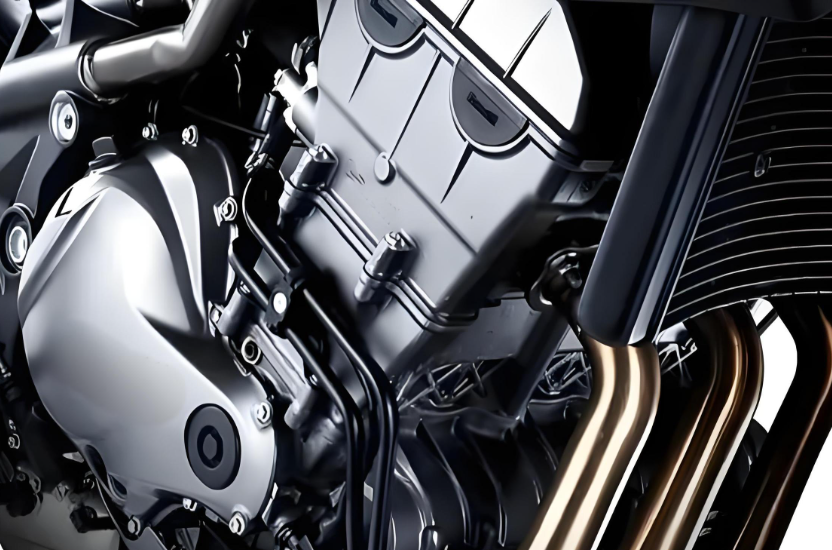

Usado para peças metálicas, como carcaças de motor, suportes de apoio para os pés e tampas de liga de alumínio.

Os moldes são formados pela injeção de metal fundido sob alta pressão.

Matrizes de Estampagem

Usado para peças de chapa metálica, como carcaças de tanques de combustível e tampas de estruturas.

Eles usam a pressão de um punção para moldar chapas de aço.

Moldes de borracha/silicone

Usado para acessórios de borracha, como pedais, botas contra poeira e vedações.

Moldes Compostos

Peças de fibra de carbono e fibra de vidro usadas em motocicletas de alto padrão, como carenagens leves.

O primeiro passo é o design. Os engenheiros criam um modelo 3D em CAD/CAE com base nos requisitos funcionais e estéticos do veículo. Eles avaliam fatores como resistência, montagem, dissipação de calor e fluxo de fluido e selecionam uma opção de material, como ABS, PP, PC, náilon, liga de alumínio, liga de magnésio ou borracha ou fibra de carbono. Esta etapa também considera ângulos de inclinação, espessura da parede, colocação de nervuras, localização da comporta e posterior tratamento de superfície, estabelecendo as bases para a capacidade de fabricação em produção em massa (DFM).

Assim que o modelo da peça estiver no lugar, a fabricação do molde começa. Com base no processo de moldagem (moldagem por injeção, fundição sob pressão, estampagem, compressão/injeção de borracha), a estrutura do molde é projetada e o aço é selecionado e processado. Este processo normalmente inclui fresamento CNC, usinagem por descarga elétrica (EDM), polimento de espelho, montagem e testes de molde. A precisão do molde, bem como a ventilação, o resfriamento e o layout da porta/corredor determinam a aparência, a estabilidade dimensional e o rendimento da peça. O molde é essencialmente o “corpo mãe” da peça.

Os materiais devem ser pré-tratados de acordo com os requisitos do processo. Pellets de plástico (ABS, PP, PC, PA) normalmente requerem secagem para remover a umidade e evitar manchas e bolhas prateadas. As matérias-primas metálicas (alumínio, magnésio, aço) devem ser aquecidas até a fusão, mantendo a temperatura e a limpeza. Borracha/silicone é misturada, medida e prensada em pré-formas para garantir fluxo e solidificação consistentes.

Entrando na fase de moldagem de produção em massa. A moldagem por injeção envolve a injeção de plástico derretido no molde sob alta pressão e, em seguida, ejetá-lo do molde após o resfriamento. Isto é adequado para peças externas e de paredes finas. A fundição sob pressão envolve pressionar alumínio/magnésio fundido em um molde em alta velocidade, solidificando-o rapidamente para produzir peças metálicas complexas e de alta resistência. A estampagem usa chapa metálica como matéria-prima, e a puncionadeira e a matriz se combinam para formar a peça bruta, dobrá-la e estirá-la. A moldagem por compressão/injeção de borracha envolve preencher a cavidade do molde com pré-formas e solidificá-las sob alta temperatura e alta pressão. Isto é adequado para peças elastoméricas, como borrachas de pedais e vedações.

Após a moldagem, a peça é ejetada suavemente usando ejetores/ejetores para evitar deformação e tensão. Posteriormente, o resfriamento dentro ou fora do molde, seja resfriamento natural ou resfriamento forçado com ar/água, é realizado para estabilizar dimensões e forma e reduzir o estresse interno. Isto é particularmente crítico para peças transparentes ou de alto brilho, pois a temperatura e a taxa de resfriamento afetam diretamente a aparência e o desempenho óptico.

As áreas de flash e gate são aparadas e a retificação e o chanfro são executados conforme necessário. Tratamentos de superfície como pintura, galvanoplastia, anodização, serigrafia/tampografia, gravação a laser ou polimento são aplicados com base nos requisitos de posicionamento e aparência da peça. As peças metálicas também podem passar por tratamento térmico ou endurecimento superficial para aumentar a resistência ao desgaste e a vida à fadiga.

As inspeções dimensionais são realizadas usando paquímetros, medidores ou máquinas de medição por coordenadas (CMMs). As inspeções de aparência incluem arranhões, marcas de afundamento, bolhas, listras prateadas, marcas de solda e variações de cores. Os testes de desempenho incluem testes de impacto, resistência ao calor, intempéries, fadiga e confiabilidade da montagem. A capacidade do processo (Cpk), a aprovação do primeiro artigo (FAI) ou a documentação PPAP são estabelecidas conforme necessário para garantir a produção em massa estável.

As peças qualificadas são armazenadas e entregues na linha de montagem final conforme planejado. Os montadores os instalam em locais designados, como carenagens, pára-lamas, painéis de instrumentos, carcaças de motor e protetores de corrente. Após a instalação, a funcionalidade, as folgas e a aparência são reconfirmadas para garantir a segurança na condução e a qualidade consistente do veículo.

Este é o processo completo desde o molde até a peça acabada: projeto → fabricação do molde → preparação do material → moldagem → desmoldagem e resfriamento → pós-processamento → teste → montagem. Cada etapa está intimamente ligada e o molde desempenha um papel crucial, determinando eficiência, qualidade e custo.

Na produção de peças para motocicletas, os moldes são conhecidos como a “mãe da indústria”. Eles são mais do que apenas uma ferramenta de conformação; eles são fundamentais para determinar a precisão, qualidade e eficiência de produção das peças. Os seguintes aspectos destacam a importância dos moldes:

Os moldes são como a “mãe” de uma peça, determinando diretamente o tamanho, a geometria e os detalhes das peças da motocicleta.

Para peças externas, como carenagens, pára-lamas e portas traseiras, os moldes garantem curvas suaves e uma superfície lisa. Para peças estruturais, como carcaças de motores, suportes e carcaças de tanques de combustível, os moldes garantem os detalhes intrincados das estruturas internas e posições de montagem precisas.

Sem moldes de alta precisão, é impossível produzir peças consistentes em massa e muito menos atender aos requisitos de montagem de todo o veículo.

A produção de motocicletas é normalmente em grande escala, exigindo milhares de peças para ser consistente. Os moldes garantem que cada peça mantenha as mesmas especificações e desempenho do primeiro ao último. A consistência facilita a montagem suave e evita incompatibilidades de peças. Métodos de moldagem de alta eficiência (moldagem por injeção, fundição sob pressão e estampagem) dependem de moldes para reproduzir peças rapidamente.

Os moldes permitem moldagem única, eliminando inúmeras etapas de corte e soldagem.

Moldes de injeção : Moldando uma peça plástica em segundos.

Moldes de fundição sob pressão : Produzindo componentes complexos de liga de alumínio com um único vazamento.

Moldes de estampagem : Produzindo dezenas de prensas por minuto.

Essa alta eficiência reduz significativamente o custo unitário, tornando as peças da motocicleta mais econômicas e garantindo a qualidade.

Os moldes não apenas moldam a peça, mas também influenciam suas propriedades mecânicas e durabilidade.

Projeto do sistema de resfriamento : Influencia a cristalinidade e a resistência da peça plástica.

Layout do canal e canal : determina se a peça sofrerá encolhimento, bolhas ou marcas de solda.

Aço do molde e tratamento de superfície : Impacta a resistência ao desgaste e o acabamento da superfície da peça.

Portanto, moldes de alta qualidade são um pré-requisito para a produção de peças de alto desempenho.

Com a crescente demanda por personalização e leveza no mercado de motocicletas, o design de moldes tornou-se uma ferramenta fundamental para a inovação.

Moldes de injeção de dois disparos : Crie uma combinação suave e dura de alças e botões.

Moldes compostos : Apoiam a moldagem de carenagens de fibra de carbono, aumentando a resistência e reduzindo o peso.

Moldes personalizados : permitem que proprietários ou sintonizadores obtenham designs exteriores exclusivos.

A precisão e a vida útil do molde determinam diretamente a eficiência e o rendimento da linha de produção. Moldes de alta qualidade podem suportar centenas de milhares ou até milhões de execuções sem falhas. Moldes de baixa qualidade exigem reparos frequentes, resultando em tempo de inatividade, retrabalho e aumento de custos.

Portanto, a qualidade da fabricação do molde costuma ser um indicador-chave das capacidades técnicas de um fabricante de motocicletas.

Resumindo:

Na fabricação de peças de motocicletas, os moldes servem como uma “ferramenta de estilo”, um “garantidor de qualidade” e um “acelerador de eficiência”. Eles transformam projetos em realidade, permitindo a produção em massa e peças consistentes, e conduzindo toda a indústria em direção ao alto desempenho, baixo custo e personalização.

Na GUANGCHAO , nos especializamos em projetar e fabricar moldes de peças de motocicletas de alta precisão que transformam ideias em realidade. Desde carenagens e pára-lamas até painéis e acessórios personalizados, nossas soluções de moldes garantem consistência, durabilidade e produção econômica. Se você precisa de ferramentas de nível OEM ou de projetos personalizados para inovação no mercado de reposição, nossa equipe fornece moldes confiáveis respaldados por anos de experiência e tecnologia avançada.

Explore nossa gama completa de soluções de moldes para peças de motocicletas para discutir seu projeto hoje mesmo. Juntos, podemos construir moldes que impulsionam a próxima geração de motocicletas.

1. O que é um molde de peças de motocicleta?

Um molde de peças de motocicleta é uma ferramenta especializada usada para produzir componentes em massa, como carenagens, pára-lamas e carcaças de motor. Ele molda matérias-primas como plástico, metal ou borracha em peças precisas e consistentes.

2. Quais processos de fabricação utilizam moldes para peças de motocicletas?

Os processos comuns incluem moldagem por injeção de plástico, fundição de metal, estampagem de chapas metálicas e moldagem de borracha/silicone. Cada processo é escolhido com base no material e no tipo de peça.

3. Por que os moldes são importantes na fabricação de motocicletas?

Os moldes garantem precisão, repetibilidade e eficiência. Eles determinam a forma final e a qualidade de cada peça, tornando a produção em larga escala econômica e confiável.

4. Quais materiais são comumente usados na moldagem de peças de motocicletas?

Plásticos como ABS, PP, PC e náilon são usados em painéis e carcaças da carroceria; ligas de alumínio e magnésio para motores e peças estruturais; e borracha ou silicone para vedações e alças.

5. Os moldes de peças de motocicleta podem ser personalizados?

Sim. Os moldes personalizados permitem designs, texturas e acabamentos exclusivos, suportando tanto a produção OEM quanto a personalização do mercado de reposição para atender a diferentes necessidades estéticas e de desempenho.